Конфигурация и качество машины: механизм, используемый в Жареная линия производства мгновенной лапши играет фундаментальную роль в определении эффективности. Высококачественное, хорошо сконструированное оборудование, такое как смесители теста, формирователи лапши, фритюрники и сушилки, обеспечивает плавное производство без частых поломков. Производственная линия с машинами с высокой емкостью, предназначенными для удовлетворения потребностей крупномасштабного производства, работает более эффективно, чем с устаревшими или низкими машинами. Машины, оснащенные расширенными функциями, такими как автоматический мониторинг и корректировка ключевых параметров, способствуют лучшему контролю над производственными условиями, улучшению согласованности продукта и снижению ручного труда.

Качество сырья: последовательность и качество сырья напрямую влияют на эффективность производства. Такие ингредиенты, как мука, приправа и масло, должны соответствовать конкретным стандартам с точки зрения содержания влаги, размера частиц и питательного состава, чтобы гарантировать, что лапша производится равномерно. Изменчивость в сырье может привести к таким вопросам, как несоответствие теста, неверное время жарки или джемы производственных линий, которые нарушают поток производственного процесса.

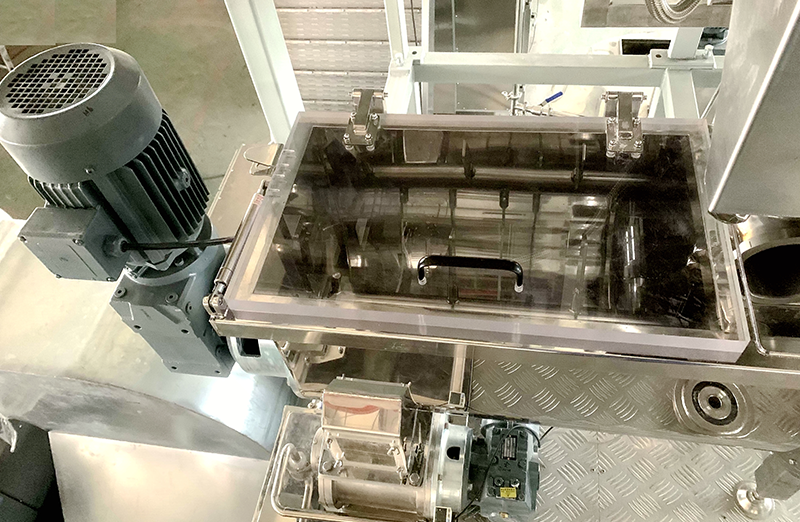

Управление процессом жарки: процесс жарки является одним из самых энергоемких и критических шагов в производстве мгновенного мгновенного лапши. Он включает в себя глубокую жаркую лапшу в горячем масле, что придает хрустящую текстуру и отличительный вкус. Любое изменение температуры, качества масла или времени жарки может повлиять как на текстуру, так и на вкус лапши, что приводит к дефектам или несоответствиям продукта. Эффективная жара требует точной температуры и управления потоком масла, в идеале через автоматизированные системы, которые непрерывно отслеживают и регулируют параметры для оптимизации производительности. Перегрев нефти может привести к чрезмерному потреблению энергии, в то время как разрыв может привести к недоваренной или сырой лапше, обе из которых ставят под угрозу эффективность производства.

Системы автоматизации и управления. Автоматизация является неотъемлемой частью оптимизации производственного процесса мгновенного мгновенного лапши. Современные системы управления, включая программируемые логические контроллеры (ПЛК), а также системы контроля над контролем и сбора данных (SCADA), операторы помощи контролировать и регулировать производственные параметры в режиме реального времени. Эти системы могут автоматически корректировать такие факторы, как температура, время жарки и скорость конвейера, чтобы гарантировать, что лапша обрабатывается в оптимальных условиях. Автоматизация не только повышает точность и снижает человеческую ошибку, но также увеличивает пропускную способность, минимизируя время простоя и обеспечивая, чтобы каждая часть производственной линии работает с полным потенциалом.

Техническое обслуживание и управление простоями: регулярное обслуживание и эффективное управление простоями имеют решающее значение для обеспечения бесперебойной работы производственной линии. Профилактическое обслуживание должно периодически проводиться на всех машинах, чтобы гарантировать, что любые потенциальные проблемы будут решены, прежде чем они вызовут поломку. Создание графика профилактического обслуживания, основанное на использовании машин и рекомендациях производителя, помогает предотвратить незапланированное время простоя и сохраняет оборудование с пиковой эффективностью. Включение технологий предсказательного обслуживания, таких как датчики, которые контролируют производительность машины, могут предупредить операторов о возникающих проблемах и обеспечить своевременный ремонт, прежде чем они приведут к более дорогостоящим времени простоя или задержке производства.