Автоматизированные системы обработки ингредиентов играют решающую роль в эффективности производственной линии. В этих системах используются конвейеры, бункеры и автоматические дозаторы для точного измерения и дозирования сырья, такого как мука, вода и приправы. Используя передовые технологии взвешивания и датчики, производители могут создавать точные рецептуры, обеспечивающие стабильное качество продукции. Эта автоматизация сокращает отходы ингредиентов и сводит к минимуму риск человеческой ошибки, что в конечном итоге приводит к более плавному производственному процессу и снижению эксплуатационных затрат. Скорость автоматизированной обработки также позволяет ускорить переход между партиями, повышая общую производительность.

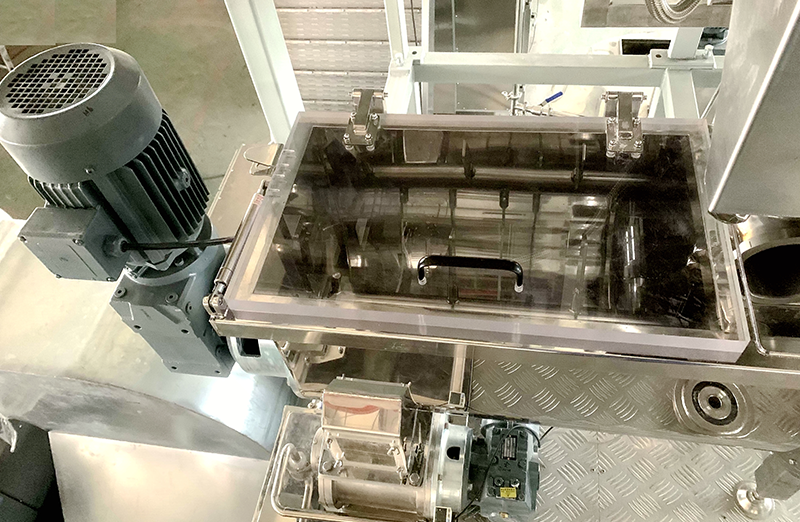

Использование автоматических миксеров и тестомесильных машин имеет жизненно важное значение для достижения однородности при приготовлении теста для лапши. Эти машины предназначены для непрерывной работы, обеспечивая равномерное смешивание и замешивание без перерывов. Усовершенствованная технология смешивания позволяет точно контролировать такие параметры, как скорость, продолжительность и даже температура смешивания, оптимизируя текстуру и эластичность теста. Постоянное смешивание приводит к повышению качества лапши, что необходимо для удовлетворения потребителей. Кроме того, автоматизация на этом этапе снижает затраты на рабочую силу и сводит к минимуму физическую нагрузку на работников, способствуя созданию более безопасной рабочей среды.

Автоматизированные системы приготовления являются неотъемлемой частью поддержания высокого качества при производстве тушеной лапши. Эти системы могут быть оснащены современными датчиками и механизмами управления, которые регулируют время и температуру приготовления в зависимости от конкретного типа лапши. Например, для достижения желаемой мягкости и вкуса разная лапша может требовать разного времени приготовления. Автоматизация гарантирует постоянное соблюдение этих параметров, в результате чего получается однородный продукт. Более того, сокращение ручного вмешательства в процессы горячего приготовления повышает безопасность работников за счет сведения к минимуму воздействия потенциальных опасностей, связанных с высокими температурами.

На этапах приготовления и обработки поддержание оптимальной температуры и давления имеет решающее значение для качества и безопасности лапши. Автоматизированные системы мониторинга могут постоянно отслеживать эти параметры, внося коррективы в режиме реального времени по мере необходимости. Например, если температура в емкости для приготовления пищи колеблется, система может автоматически компенсировать это, чтобы гарантировать, что лапша будет приготовлена тщательно, без переваривания. Такой уровень контроля не только повышает качество продукции, но и оптимизирует использование энергии, способствуя экономии затрат в производственном процессе.

Автоматизированные машины для формования лапши способны производить лапшу различных форм и размеров, удовлетворяя разнообразные предпочтения потребителей. Эти машины предназначены для быстрой замены, что позволяет производителям переключаться между различными типами лапши с минимальным временем простоя. Автоматизация процесса формования гарантирует, что лапша будет иметь постоянную форму и размер, что важно для упаковки и привлекательности для потребителей. Такая гибкость помогает производителям быстро реагировать на рыночные тенденции без ущерба для эффективности производства.

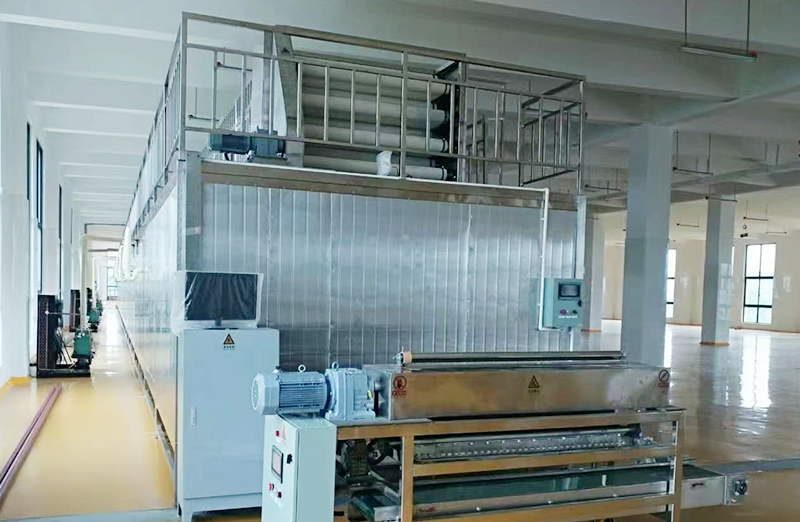

Эффективное охлаждение и сушка после приготовления необходимы для предотвращения порчи и сохранения качества продукта. Автоматизированные системы охлаждения, часто оснащенные технологией циркуляции воздуха, быстро доводят лапшу до желаемой температуры, останавливая процесс приготовления и сохраняя текстуру. Аналогично, автоматизированные системы сушки можно запрограммировать на корректировку времени сушки в зависимости от содержания влаги в лапше. Такой уровень точности не только повышает качество продукции, но и повышает энергоэффективность, предотвращая чрезмерную сушку, которая может привести к порче продукции.