Как обеспечить гармоничную работу всех частей линии по производству необжаренной лапши быстрого приготовления? Чтобы гарантировать, что различные компоненты

индивидуальная линия по производству необжаренной лапши быстрого приготовления Работая синхронно и скоординировано, мы используем ряд сложнейших технологий и стратегий. Эти технологии не только обеспечивают эффективную работу производственных линий, но и улучшают качество и стабильность продукции.

Ядром производственной линии является система управления на базе ПЛК. ПЛК – это компьютер, специально разработанный для автоматического управления. На производственной линии ПЛК отвечает за управление и контроль различного оборудования, включая датчики, исполнительные механизмы и приводы. Он контролирует и регулирует работу этих устройств с помощью заранее запрограммированного набора инструкций, чтобы гарантировать, что они выполняют задачи в нужное время и с нужной скоростью. Благодаря точному управлению ПЛК производственная линия может обеспечить высокую синхронность работы, тем самым повышая эффективность производства и качество продукции.

Датчики в различных компонентах производственной линии могут отслеживать состояние и параметры оборудования в режиме реального времени, такие как положение, скорость, давление и т. д. Собирая и анализируя эти данные, система управления может обнаруживать и устранять любые потенциальные проблемы в процессе производства. Своевременно обеспечить нормальную работу производственной линии. Например, если датчик обнаруживает, что рабочая скорость какого-либо оборудования отклоняется от заданного значения, система управления может автоматически корректировать рабочее состояние другого оборудования для восстановления синхронизации.

Производственная линия также оснащена функциями мониторинга и регулировки в режиме реального времени. Система управления может отслеживать рабочее состояние каждого компонента в режиме реального времени и при необходимости вносить коррективы. Например, если обнаруживается, что температура или давление компонента выходят за пределы заданного диапазона, система управления может автоматически корректировать соответствующие параметры, чтобы обеспечить нормальную работу оборудования. Благодаря своевременным корректировкам производственную линию можно поддерживать в оптимальном состоянии, тем самым повышая эффективность производства и качество продукции.

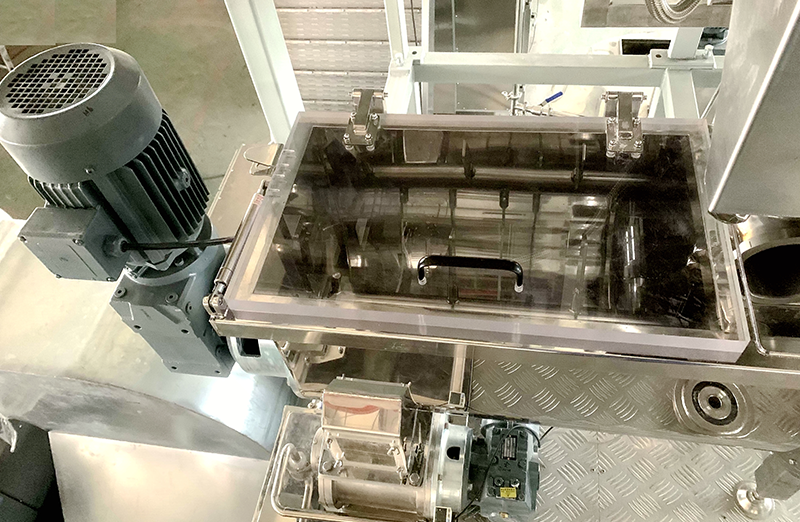

Механическая конструкция производственной линии также является важным фактором обеспечения синхронизированной и слаженной работы. Оптимизированная механическая конструкция позволяет снизить трение и сопротивление и повысить эффективность работы оборудования. Например, за счет использования высококачественных подшипников и передаточных устройств можно снизить механические потери оборудования и повысить стабильность работы оборудования. Кроме того, производственная линия также оснащена современным оборудованием, таким как многослойные и многотемпературные зоны предварительной сушки, которые могут гарантировать стабильную работу оборудования в различных условиях окружающей среды, тем самым повышая эффективность производства и качество продукции.

Регулярное техническое обслуживание и уход необходимы для обеспечения нормальной работы производственной линии. Регулярно проверяя состояние и производительность оборудования, можно вовремя обнаружить и устранить потенциальные проблемы, тем самым снижая вероятность отказов оборудования. Кроме того, регулярное техническое обслуживание позволяет продлить срок службы оборудования и снизить производственные затраты. Поэтому производители обычно разрабатывают подробные планы технического обслуживания и строго соблюдают их, чтобы обеспечить стабильную работу производственной линии.