Основа высокого качества макароны начинается с сырья, используемого в производстве, особенно с манной крупы или других видов муки. Постоянное качество сырья имеет решающее значение для производства макаронных изделий с однородной текстурой и кулинарными характеристиками. Необходимо проводить регулярные и строгие проверки качества поступающих партий муки, включая тесты на содержание влаги, уровень белка, содержание клейковины и размер гранулята. Эти параметры существенно влияют на способность теста схватываться и конечную текстуру макарон. Крайне важно установить долгосрочные отношения с надежными поставщиками, которые постоянно предоставляют высококачественное сырье, сводя тем самым к минимуму различия между различными партиями, которые могут повлиять на результаты производства. Внедрение процесса сертификации сырья гарантирует, что мука и другие ингредиенты соответствуют определенным стандартам, обеспечивая последовательную основу для производства.

Следующим важным шагом является обеспечение точного измерения и смешивания ингредиентов, поскольку даже небольшие изменения в пропорциях муки и воды могут привести к нестабильному качеству макаронных изделий. Использование автоматизированных систем дозирования обеспечивает высокую точность измерения каждой партии ингредиентов. Автоматизированные системы могут корректировать соотношение ингредиентов в режиме реального времени, учитывая такие переменные, как содержание влаги в муке или влажность в производственной среде. Гомогенное замешивание жизненно важно для создания однородного теста, которое будет выдавливаться плавно и равномерно. Системы со встроенными датчиками смешивания могут определять вязкость и текстуру теста и автоматически регулировать скорость смешивания, температуру воды или время для достижения оптимальной консистенции теста, гарантируя, что оно не будет ни слишком сухим, ни слишком влажным.

Достижение и поддержание правильной консистенции теста является ключевым фактором в производстве макаронных изделий высокого качества. Консистенция теста напрямую влияет на конечную текстуру, эластичность и кулинарные свойства макаронных изделий. Во время производства очень важно отслеживать в режиме реального времени такие важные параметры, как содержание влаги, температура и вязкость. Усовершенствованные датчики, интегрированные в производственную линию, могут постоянно измерять эти параметры, обеспечивая обратную связь, позволяющую немедленно вносить коррективы. Например, если тесто становится слишком сухим, можно добавить еще воды или если тесто становится слишком мягким, можно изменить соотношение муки и воды. Поддерживая правильную консистенцию теста, производители гарантируют, что макароны экструдируются равномерно и готовятся равномерно, без чрезмерного или недостаточного расширения.

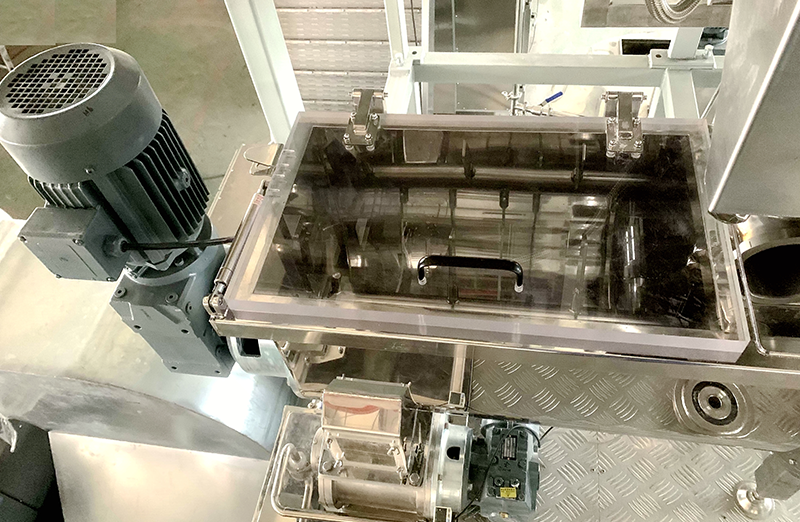

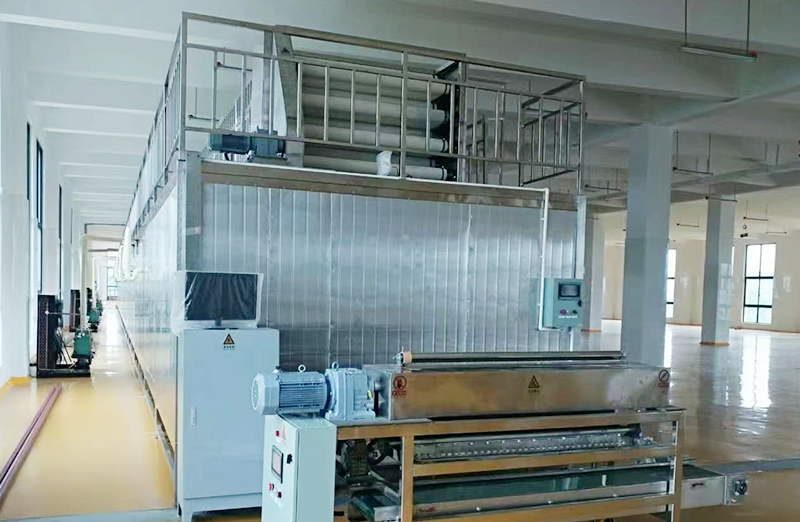

Экструзия — это важнейший процесс, при котором тесто проталкивается через формы для создания пасты желаемой формы. Качество макаронных изделий, получаемых во время экструзии, сильно зависит от давления, температуры и скорости экструдера. Изменения любого из этих параметров могут привести к несоответствиям, таким как поломка или деформация макаронных изделий. Поэтому для производства макаронных изделий однородной формы необходим точный контроль над настройками экструзии. Высококачественные экструзионные системы оснащены датчиками температуры и давления, которые обеспечивают однородность процесса экструзии. Периодическая калибровка этих систем необходима для предотвращения любых отклонений с течением времени. Тщательный контроль температуры цилиндра экструдера важен, чтобы избежать перегрева, который может ухудшить текстуру макаронных изделий.

В процессе формования и резки макароны принимают окончательную форму. Будь то пенне, фузилли или ригатони, режущий механизм должен быть точным, чтобы обеспечить однородность как длины, так и формы. Регулируемые ножи или режущие ролики обычно используются на линиях по производству коротких макаронных изделий, что позволяет производителям настраивать длину и толщину макаронных изделий. Любые несоответствия в нарезке могут привести к тому, что продукты приготовятся неравномерно или не будут соответствовать указанным размерам. Регулярное техническое обслуживание и калибровка режущих механизмов необходимы для предотвращения влияния износа на качество продукции. Высокоскоростные камеры или системы визуального контроля можно использовать для поточного мониторинга для выявления любых деталей, которые отклоняются от желаемых спецификаций, гарантируя, что на следующий этап перейдут только однородные продукты.