Линия по производству закусочной лапши обычно реализует несколько мер для контроля аллергенов и предотвращения проблем перекрестного загрязнения. Вот обзор распространенных практик:

Выделенные производственные зоны: на предприятии по производству закусочной лапши тщательно применяются принципы зонирования для разграничения конкретных зон для обработки различных видов лапши или закусок. Каждая зона тщательно спроектирована и оборудована для работы с конкретными ингредиентами или вариантами продуктов, эффективно разделяя аллергенные и неаллергенные производственные потоки. Физически разделяя производственный цех, предприятие сводит к минимуму риск перекрестного загрязнения между аллергенами и неаллергенами, тем самым обеспечивая целостность конечной продукции и соблюдение строгих правил безопасности пищевых продуктов, таких как стандарты анализа рисков и критических контрольных точек (HACCP). .

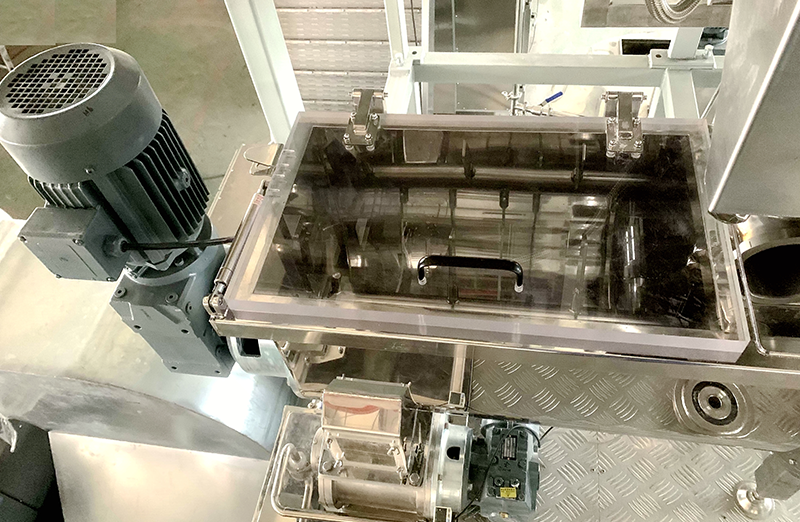

Процедуры очистки и санитарной обработки: Производственная линия придерживается строгих протоколов очистки и санитарной обработки, которые тщательно документируются и регулярно проверяются. Перед началом каждого производственного цикла выполняется тщательная очистка, включающая разборку и дезинфекцию оборудования, поверхностей и систем транспортировки. Пищевые чистящие и дезинфицирующие средства используются для уничтожения любых остатков, которые могут содержать аллергены, при этом особое внимание уделяется щелям оборудования и труднодоступным местам. Регулярно проводятся валидационные исследования для проверки эффективности процедур очистки с использованием мазков и биолюминесцентных анализов АТФ (аденозинтрифосфата) для обеспечения микробной чистоты и контроля аллергенов.

Отделение аллергенов: на производственной линии применяются строгие меры для предотвращения перекрестного контакта между аллергенными и неаллергенными ингредиентами на протяжении всего производственного процесса. Для аллергенных материалов выделены специальные места для хранения, в которых используются четко обозначенные контейнеры и контейнеры для хранения, чтобы свести к минимуму риск путаницы. Кроме того, для безопасной транспортировки аллергенных ингредиентов без смешивания с другими потоками продуктов используется специализированное погрузочно-разгрузочное оборудование, такое как бункеры и конвейеры для конкретных аллергенов. Особенности конструкции оборудования включают устойчивые к аллергенам уплотнения и барьеры для дальнейшего снижения вероятности перекрестного загрязнения, обеспечения целостности продуктов, не содержащих аллергенов, и сохранения доверия потребителей к безопасности и качеству продукции.

Цветовое кодирование и маркировка: на всей производственной линии внедрена комплексная система цветового кодирования, позволяющая визуально различать аллергенные и неаллергенные компоненты, что облегчает быструю идентификацию и разделение производственным персоналом. Оборудование, посуда и контейнеры для хранения с цветовой маркировкой используются для предотвращения случайного перекрестного контакта и загрязнения во время обработки и обработки ингредиентов. Кроме того, все поступающее сырье и компоненты упаковки тщательно маркируются информацией об аллергенах, включая четкие указания на наличие или отсутствие аллергена и меры предосторожности. Такой упреждающий подход к маркировке аллергенов повышает прозрачность и доверие потребителей, давая возможность людям с пищевой аллергией принимать обоснованные решения о покупке и минимизировать риск воздействия аллергенов.

Системы отслеживания: производственная линия включает в себя передовые системы отслеживания для отслеживания движения ингредиентов и продуктов по всей цепочке поставок, что обеспечивает быструю идентификацию и обратное отслеживание в случае инцидента, связанного с аллергеном, или отзыва продукта. Каждой партии сырья присваивается уникальный идентификатор, который фиксируется и отслеживается на каждом этапе производства, от поступления до реализации. Сбор данных в режиме реального времени и интеграция с системами планирования ресурсов предприятия (ERP) обеспечивают беспрепятственный обмен информацией и прозрачность всей производственной сети, способствуя оперативному принятию решений и корректирующим действиям. В случае подозрения на заражение аллергеном или проблемы с качеством система отслеживания позволяет точно идентифицировать затронутые продукты и соответствующие им производственные партии, позволяя целенаправленно удалять и утилизировать, сводя при этом к минимуму воздействие на непораженные продукты и сохраняя репутацию бренда.

ЛИНИЯ ПО ПРОИЗВОДСТВУ ЗАКУСКИ ЛАПШИ