Принцип работы и технический анализ линий по производству закусочной лапши

2024.03.14

2024.03.14

Новости отрасли

Новости отрасли

1. Обработка сырья:

Обработка сырья является основным этапом линий по производству закусочной лапши и напрямую влияет на вкус, качество и стабильность конечной продукции. Этот процесс начинается с заготовки и хранения сырья, заканчивая тщательным замешиванием различных компонентов в тесто. В состав сырья на производственной линии входят мука, крахмал, вода, жиры и различные приправы. Качество этого сырья существенно влияет на качество конечной продукции. Поэтому производителям необходимо строго контролировать каналы закупок и качество сырья. Как правило, сырье хранится на специализированных складах, чтобы обеспечить его сохранность, сухость и вентиляцию, избежать попадания влаги и возможного загрязнения. Перед началом производства необходимое сырье пропорционально взвешивается в соответствии с рецептурой продукта автоматически или вручную. Современные производственные линии обычно оснащены точным весовым оборудованием и системами контроля, обеспечивающими точное дозирование каждой партии сырья. После того как ингредиенты подготовлены, их подают в миксер. Миксер использует перемешивание, переворачивание или другие методы смешивания для тщательного смешивания различных сырьевых материалов и обеспечения равномерного распределения. Время и скорость перемешивания регулируются в соответствии с рецептурой продукта и требованиями, чтобы полученное тесто имело однородную текстуру и вкус. В процессе смешивания добавляются различные приправы, такие как соль, сахар, соевый соус и т. д., в количествах, соответствующих требованиям рецепта. Добавление приправ требует точного контроля, чтобы вкус и аромат конечного продукта соответствовали требованиям рынка. В процессе смешивания производственная линия может быть оснащена различными датчиками и устройствами мониторинга для контроля таких параметров, как температура, влажность, вязкость и т. д., в режиме реального времени. При обнаружении каких-либо аномалий система автоматически настраивается, чтобы обеспечить стабильность процесса смешивания и постоянство качества продукта.

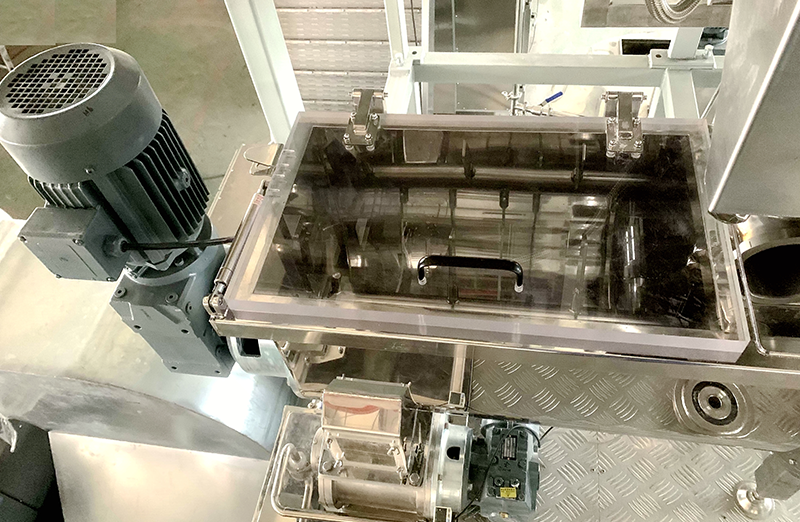

2. Экструзионное формование:

Экструзионное формование является важным этапом производственной линии. После замешивания тесто подается через систему в экструдер или экструзионную форму, формируя первоначальную форму изделия. Экструдер обычно состоит из одной или нескольких пар роликов, и регулируя расстояние и давление между роликами, можно контролировать толщину и форму продукта. Для разных типов продуктов может потребоваться использование разных экструзионных форм для производства продуктов различной формы и размера.

3. Формирование и резка:

Формование и резка включают в себя переработку экструдированного теста в конечный продукт. Обычно экструдированное тесто проходит через ряд режущих устройств, где его разрезают на соответствующие формы и длины в соответствии с требованиями продукта. В режущих устройствах могут использоваться различные методы, такие как вращающиеся лезвия, резка под давлением и т. д., чтобы обеспечить точную резку и эффективность.

4. Обработка расширения:

Расширение переработки является важным этапом в производстве некоторых закусок. При расширении продукт обычно отправляется в камеру расширения с высокой температурой и высоким давлением, где он подвергается мгновенному нагреву и сбросу давления. В результате этого процесса вода внутри продукта испаряется и образует пузырьки, что приводит к увеличению объема продукта и образованию рыхлой текстуры. Температура, давление и время процесса расширения точно контролируются, чтобы гарантировать достижение желаемого эффекта расширения продукта.

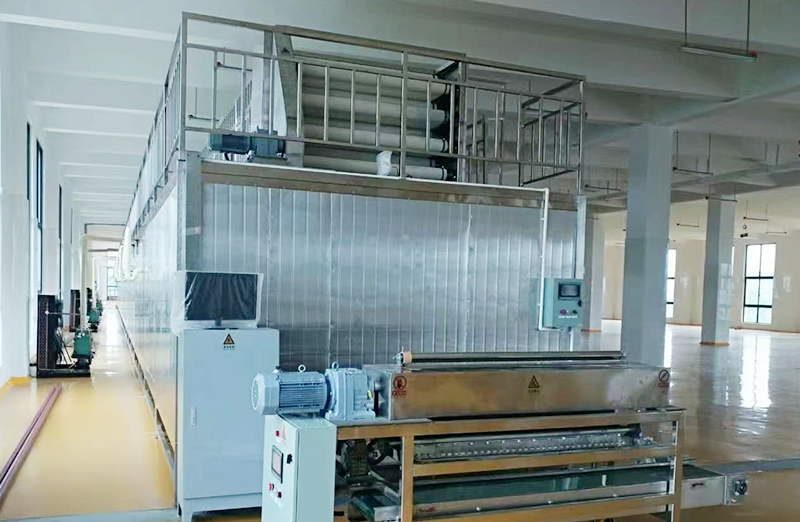

5. Выпечка/сушка:

Для некоторых продуктов, таких как печенье, выпечка или сушка являются важным этапом производственной линии. В процессе выпечки продукт обычно отправляют в печь или сушильную камеру, где он подвергается определенному времени и температуре, чтобы полностью созреть внутри и стать хрустящим на поверхности. Температуру и время процесса выпечки необходимо точно контролировать в соответствии с рецептурой продукта и требованиями, чтобы обеспечить качество и вкус продукта.

6. Упаковка:

После завершения производства продукцию необходимо отправить в упаковочную автоматическую машину для упаковки. Упаковочные машины обычно выбирают подходящие упаковочные материалы и формы, такие как пластиковые пакеты, пакеты из алюминиевой фольги и т. д., в соответствии с характеристиками и требованиями продукта. В процессе упаковки продукты обычно взвешиваются, запечатываются и на них печатаются даты производства и номера партий, образуя готовую упаковку для хранения, транспортировки и продажи. Уровень автоматизации процесса упаковки обычно высок, что значительно повышает эффективность производства и качество упаковки.