Регулярная уборка: все Распространенная линия рисовой лапсы , который включает в себя смесители, ролики, пароходы, резаки и конвейеры, должны пройти обычную очистку, чтобы устранить накопление рисовой муки, влаги и других остатков. Регулярная очистка деталей, таких как сушильные камеры, паряки и упаковочное оборудование, помогает улучшить стандарты безопасности пищевых продуктов и обеспечивает дальнейшую эффективность машин. Это предотвращает создание веществ, которые могут повлиять на качество лапши, такие как рост плесени или бактерий.

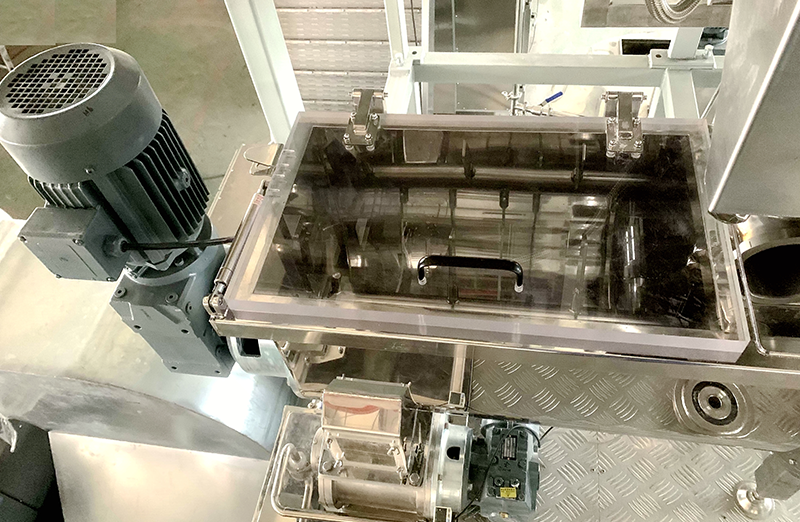

Смазка: движущиеся части в производственной линии, такие как передачи, ролики, двигатели и ремни, требуют регулярной смазки, чтобы минимизировать трение и снизить риск износа. Недостаточная смазка может привести к перегреву деталей, что приведет к преждевременному отказу или неэффективной работе. Важно использовать правильный тип смазки для каждого компонента и следовать рекомендациям производителя по частоте и количеству смазки. Это помогает поддерживать плавную работу, уменьшить потребление энергии и продлить срок службы машины.

Проверка электрических систем: электрические системы являются неотъемлемой частью работы современных производственных линий с рисовой лапшой, контролируют ключевые функции, такие как смешивание, регуляция температуры и резка. Обычные проверки проводки, управляющих панелей, двигателей и датчиков помогают выявлять потенциальные проблемы, прежде чем они приведут к простой или угрозам безопасности. Проверка электрических соединений для любых признаков износа, коррозии или свободных соединений гарантирует, что механизм работает правильно. Кроме того, регулярное тестирование и калибровка датчиков помогают поддерживать точный контроль над производственным процессом.

Калибровка оборудования. Оборудование, такое как миксеры, ролики и режущие машины, требуют точной калибровки, чтобы обеспечить согласованность качества продукции. Неточные настройки могут привести к неровным формам лапши, неправильной текстуре или другим вопросам производства. Периодическая проверка и регулировка оборудования к спецификациям производителя помогает гарантировать, что машины работают оптимально. Калибровка особенно важна для смесителей теста и режущих машин, где даже небольшие отклонения могут повлиять на консистенцию текстуры лапши и общее качество производства.

Проверка на износ: такие компоненты, как ремни, цепи, ролики, ножи и лезвия, подвержены износу из -за непрерывного использования. Регулярные проверки должны сосредоточиться на этих частях, ища признаки усталости, трещин или повреждений. Если изношенные или поврежденные компоненты не заменяются незамедлительно, они могут привести к эксплуатационной неэффективности, потенциальным разбивкам машины или даже к угрозам безопасности. Планирование замены для этих деталей на основе циклов использования может помочь предотвратить остановку производства и обеспечить плавный процесс производства.

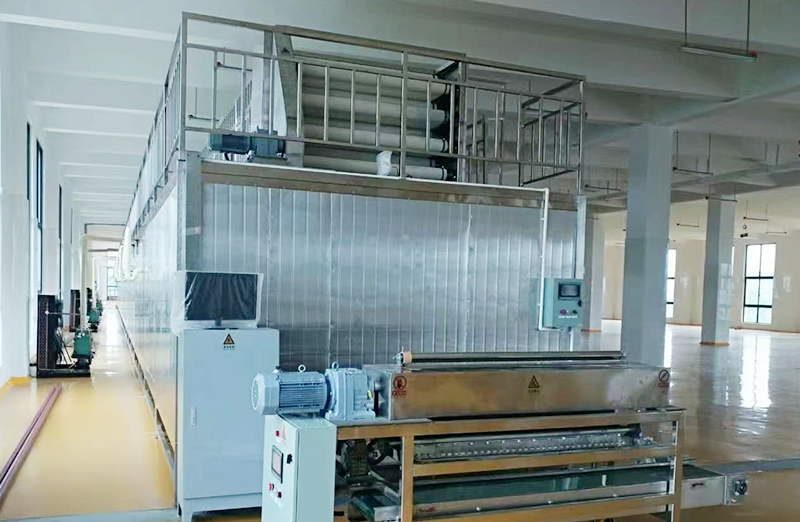

Контроль температуры и контроля температуры и влажности: правильная температура и контроль влажности необходимы для поддержания текстуры, вкуса и общего качества лапши. В частности, паряки или сушильные участки производственной линии должны храниться в определенных диапазонах температуры и влажности, чтобы предотвратить превышение сухрения или недооценки. Мониторинг и корректировка этих параметров гарантирует, что лапша сохраняет желаемую консистенцию и содержание влаги. Регулярные проверки датчиков, нагревательных элементов и регуляторов пара помогают поддерживать оптимальные условия и предотвратить дефекты продукта.

Замена фильтров и систем циркуляции воздуха: многие производственные линии рисовой лапши включают в себя системы воздушного фильтрации или вентиляции для обеспечения надлежащего потока воздуха, предотвращения перегрева и удаления любых загрязняющих веществ в воздухе. Регулярное обслуживание этих систем необходимо для замены фильтров, чистых воздуховодов и обеспечения оптимальной вентиляции. Забитые фильтры или плохая циркуляция воздуха могут привести к низкому качеству воздуха в производственной зоне, неэффективности сушки и потенциальному загрязнению лапши. Упреждающий подход к поддержанию этих систем обеспечивает как эффективность оборудования, так и безопасность работников.