Какие меры можно принять для минимизации отходов в процессе производства на линии по производству жареной лапши быстрого приготовления?

2024.03.27

2024.03.27

Новости отрасли

Новости отрасли

Минимизация отходов во время производственного процесса на линии по производству жареной лапши быстрого приготовления имеет важное значение для эффективности и рентабельности. Вот несколько мер, которые можно реализовать:

Оптимизация измерения ингредиентов. При производстве жареной лапши быстрого приготовления точность измерения ингредиентов имеет решающее значение. Используйте прецизионное оборудование, такое как тензодатчики и расходомеры, для точного измерения ингредиентов с точностью до грамма или миллилитра. Эти инструменты часто интегрируются в производственные линии, что позволяет осуществлять автоматизированное и высокоточное дозирование ингредиентов. Гарантируя использование точного количества муки, воды, соли и других добавок в каждой партии, риск чрезмерного или недостаточного использования ресурсов сводится к минимуму. Это не только сокращает количество отходов, но и обеспечивает стабильное качество продукта, поскольку изменения в количестве ингредиентов могут существенно повлиять на вкус, текстуру и внешний вид конечного продукта.

Автоматический контроль порций. В области производства жареной лапши быстрого приготовления точность имеет решающее значение, особенно когда речь идет о контроле порций. Автоматические системы контроля порций легко интегрируются в производственную линию и позволяют точно дозировать и измерять точное количество теста для макарон или приправ, необходимое для каждой упаковки. Эти системы используют комбинацию датчиков, исполнительных механизмов и компьютерных алгоритмов для обеспечения одинаковых размеров деталей в пределах жестких допусков. Устранив изменчивость, связанную с ручным дозированием, можно свести к минимуму переполнение и недополнение упаковок, оптимизируя выход продукта и сокращая отходы. Автоматизированный контроль порций повышает эффективность работы за счет увеличения пропускной способности и минимизации времени простоя, связанного с ручной регулировкой.

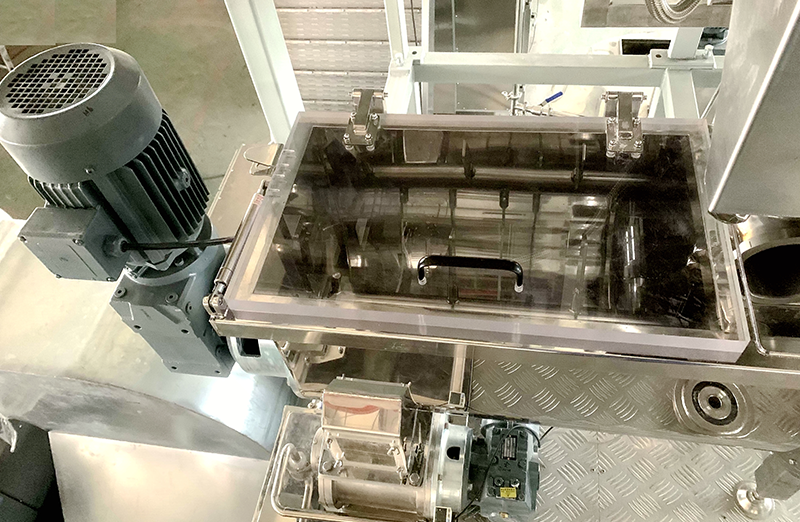

Эффективная нарезка и формование. Этапы нарезки и формования при производстве жареной лапши быстрого приготовления представляют собой ключевую возможность минимизировать отходы и повысить выход продукции. Используются самые современные режущие машины, оснащенные прецизионными лезвиями и регулируемыми параметрами резки для достижения желаемого размера лапши. Эти машины используют усовершенствованные алгоритмы управления для оптимизации скорости резки, угла лезвия и глубины резания, сводя к минимуму отходы обрезки и сохраняя при этом целостность продукта. Инновационные формовочные и экструзионные матрицы позволяют производителям производить лапшу сложной формы и текстуры, что еще больше повышает привлекательность продукции на рынке. Оптимизируя процесс резки и формования, можно не только сократить отходы материала, но и улучшить эстетику продукта и удовлетворенность потребителей.

Переработка и повторное использование. Сточные воды, образующиеся на этапах приготовления и обработки, можно очищать с помощью передовых технологий фильтрации и очистки для удаления загрязнений и органических веществ. Произведенная чистая вода может быть переработана и повторно использована в последующих производственных циклах, что снижает общее потребление воды и выбросы сточных вод. Аналогичным образом, излишки теста или обрезки можно собирать и повторно использовать в качестве ингредиентов других продуктов питания или кормов для животных, что обеспечивает экономически эффективное решение по утилизации отходов. Путем переработки и повторного использования они не только уменьшают воздействие на окружающую среду, но и демонстрируют свою приверженность корпоративной социальной ответственности и устойчивому развитию.

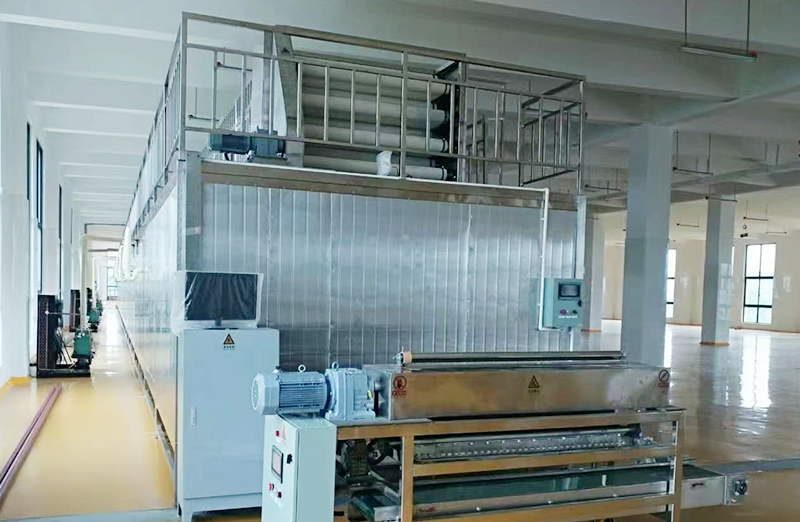

Непрерывный мониторинг и корректировка. Непрерывный мониторинг и корректировка производственных параметров имеют решающее значение для поддержания оптимальной производительности и минимизации отходов при производстве жареной лапши быстрого приготовления. Разверните сеть датчиков и систем сбора данных по всей производственной линии для мониторинга ключевых переменных процесса, таких как температура, давление, расход и качество продукции, в режиме реального времени. Усовершенствованные алгоритмы управления анализируют данные датчиков и автоматически корректируют настройки процесса для поддержания оптимальных условий и предотвращения отклонений от спецификаций. Операторы также имеют доступ к интуитивно понятным человеко-машинным интерфейсам (ЧМИ) и дисплеям приборной панели, которые предоставляют полезную информацию о производительности производства и возможность оперативно вмешаться в случае возникновения отклонений в процессе.